C2 - Materialmodell (Förderperiode 2)

Entwicklung eines Materialmodells für Bleche bei finiten Deformationen

Projektstatus: abgeschlossen

Letztes Update: 23.01.2017

Mitglieder

- Dipl.-Ing. Sebastian Zeller (bis 31.12.2016)

- Dr.-Ing. Eva Lehmann (bis 31.07.2013)

- M. Sc. Steffen Beese (bis 31.12.2016)

Projektbearbeiter

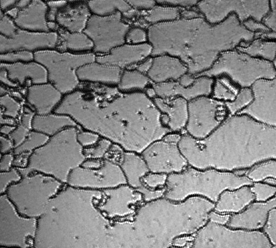

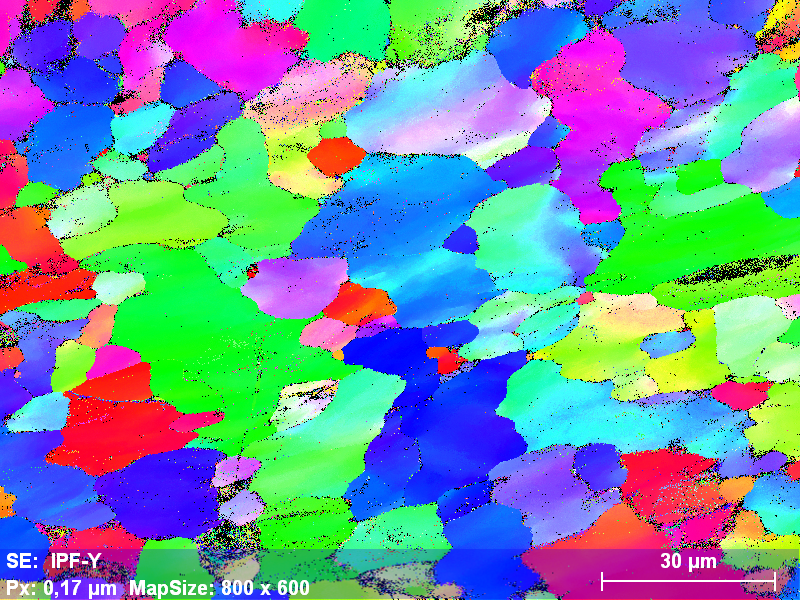

Innerhalb ihrer granularen Mikrostruktur haben Metalle kristallinen Charakter: die Atome sind in regelmäßigen Raumgittern angeordnet. Dabei sind makroskopisch beobachtbare plastische Verformungen auf das Abscheren oder Gleiten von Atomen auf definierten Gleitebenen innerhalb der Kristalle zurückzuführen. Abhängig von der Struktur, in denen sie vorliegen, können Vorhersagen über das Gleitverhalten gemacht werden. Dabei sind in der Mikrostruktur der Metalle Kristallkörner zu beobachten; Regionen, in denen Versetzungsbewegungen der Atome in gleicher Richtung stattfinden und an deren Grenze sich Atome aufstauen können.

Echte Mikrostruktur eines DC04-Stahls EBSD-Bild eines DC04-Stahls

Umformvorgänge von metallischen Werkstoffen stellen dissipative Prozesse dar. Diese Tatsache äußert sich in einer Temperaturerhöhung des Materials bzw. der Abgabe von Wärme während der Umformung. Trotz der Kenntnis dieses Umstands, der bereits von Farren und Taylor Anfang des 20. Jahrhunderts experimentell untersucht wurde, beschränken sich viele Ansätze zur Modellierung plastischen Materialverhaltens auf die Beschreibung isothermer Vorgänge. Die Temperatur besitzt jedoch nicht nur einen Einfluss auf die Eigenschaften des Materials wie beispielsweise die Fließspannung, was im Hinblick auf die Prozessplanung von Umformvorgängen berücksichtigt werden muss. Thermische Einflüsse können auch nach der Umformung noch zu ungewollten Effekten wie Verzug oder im Bauteil vorhandenen Eigenspannungen führen, welche die Fertigungsqualität bzw. die mechanischen Eigenschaften des Bauteils negativ beeinflussen können.

Während der Umformung polykristalliner Materialien kann es zur Induzierung und zum Fortschritt von Mikrorissen kommen. Bei den im SFB/TR73 betrachteten Dualphasenstählen schreiten diese Risse vorwiegend entlang der Korngrenzen fort, können aber auch zum Teil durch die Körner hindurch führen. Die Mikrorisse beeinflussen die Materialeigenschaften negativ und führen schlimmstenfalls zur Entstehung von Makrorissen und zum Bruch des Materials. In jedem Fall ist jedoch eine unerwünschte Entfestigung des Werkstoffes zu beobachten.

Eine Berücksichtigung der beschriebenen Effekte bei der Modellierung ist daher sinnvoll, erweitert und verbessert die bisherigen Möglichkeiten zur Simulation plastischer Verformungsprozesse.

Um die mit der Modellierung thermoplastischen Materialverhaltens verbundenen Schwierigkeiten darzustellen, ist eine Betrachtung der polykristallinen Mikrostruktur und der Vorgänge während plastischer Deformation auf mikroskopischer Ebene notwendig. Hierbei kann festgestellt werden, dass plastische Deformation und damit verbundene Effekte wie die zu beobachtende Verfestigung des Materials das Resultat der Bildung, der Bewegung und dem Aufstau von Gitterbaufehlern, den sog. Versetzungen, im Kristallgitter des Materials sind. Da die Versetzungen das Atomgitter verzerren, wird hierdurch Energie auf mikroskopischer Ebene im Material gespeichert. Dementsprechend wird nur ein Teil der zugeführten mechanischen Arbeit, welcher nicht durch elastische Deformation zurückgewonnen werden kann, in Form von Wärme dissipiert. Während erste Experimente auf ein konstantes Verhältnis von als Wärme dissipierte mechanische Arbeit zu gespeicherter Energie hindeuteten, zeigen neuere Experimente eine deutliche Abhängigkeit dieses Verhältnisses von der Lastgeschichte. Auch heute noch stellt die experimentelle Ermittlung der jeweiligen Anteile in Abhängigkeit von der Last- bzw. Deformationsgeschichte sowie die Einbindung dieser Effekte in ein thermoplastisches Materialmodell eine große Herausforderung dar. Da die Erweiterung des Modells um thermische Effekte wie beispielsweise thermisch induzierte Dehnungen oder eine temperaturabhängige Fließspannung die Komplexität des Materialmodells wesentlich erhöht, ist eine enge Zusammenarbeit mit den am SFB/TR73 beteiligten Teilprojekten, welche experimentelle Untersuchungen hinsichtlich des thermomechanischen Materialverhaltens durchführen, unabdingbar. Nur durch eine geeignete Planung dieser Experimente in enger Abstimmung zwischen den Bereichen Modellierung und experimentelle Untersuchung können das Modell validiert und zugehörige Materialparameter bestimmt werden. Desweiteren resultieren aus der besonderen Anwendung des Materialmodells auf Blechmassivumformvorgänge besondere Herausforderungen an das makroskopische Materialmodell, da der Herstellungsprozess der Halbzeuge Vorzugsrichtungen hinsichtlich des Materialverhaltens induziert.

Weiterhin führt die Lösung des resultierenden gekoppelten partiellen Differentialgleichungssystems mit der Finite-Elemente-Methode auf sehr große unsymmetrische Gleichungssysteme, deren Lösung mit einem sehr hohen Rechenaufwand verbunden ist. Die Anwendung bzw. Entwicklung effizienter Lösungsstrategien für die auftretenden mathematischen Problemstellungen stellt damit eine weitere Herausforderung dar.

Ziel dieses Teilprojekts ist deshalb die Entwicklung eines makroskopischen thermoplastischen Materialmodells, welches geeignet ist für die Simulation von Blechmassivumformvorgängen und zudem die Berechnung der mit dem Umformvorgang verbundenen Temperaturentwicklung erlaubt. Hierbei besteht nicht nur der Anspruch einer akkuraten Vorhersage des im Versuch bzw. Fertigungsprozesses festzustellenden thermodynamischen Verhaltens, sondern auch der Anspruch einer effizienten algorithmischen Behandlung des zu lösenden mathematischen Problems.

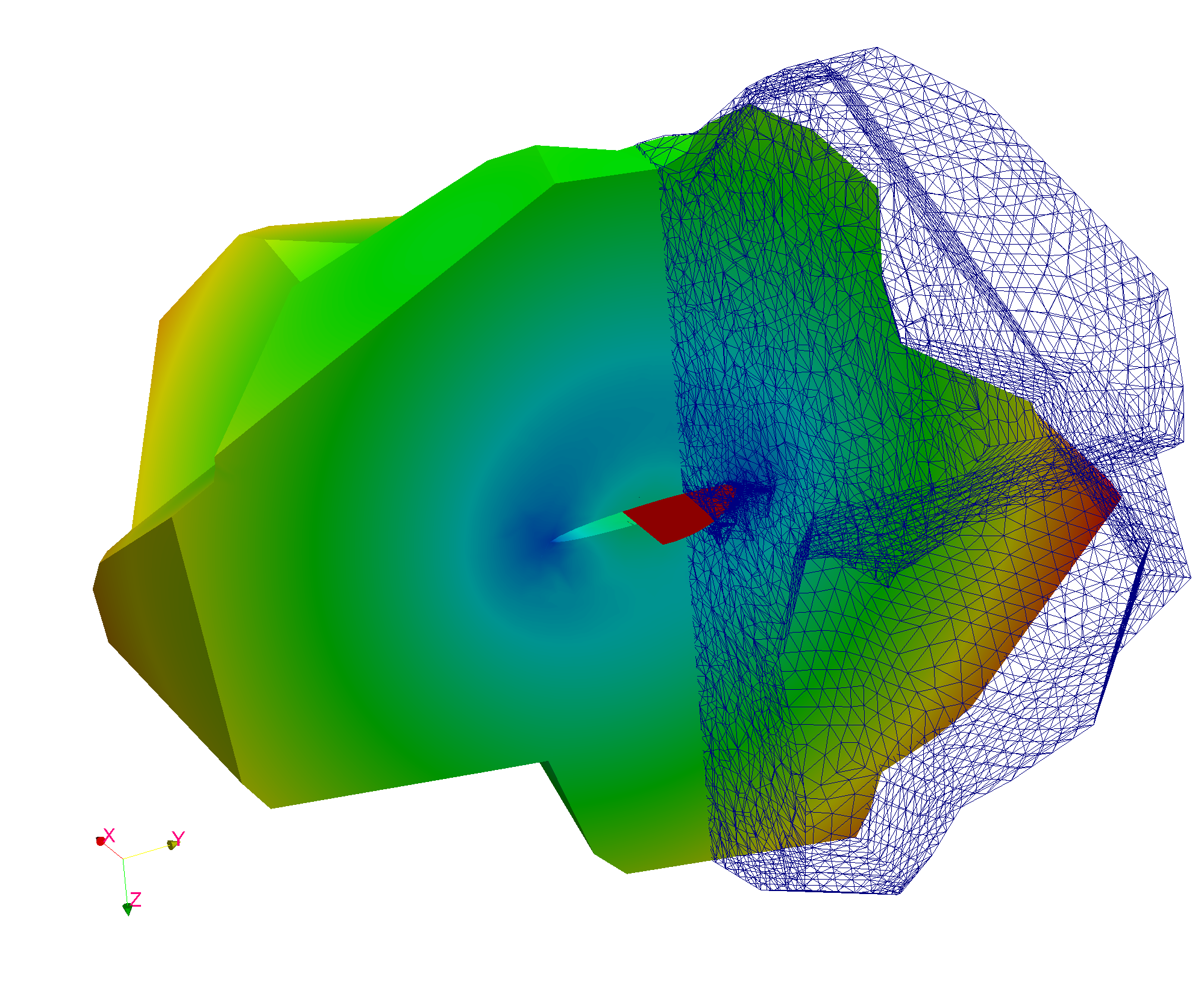

Außerdem wird die Entfestigung des Werkstoffs aufgrund von Mikrorissen in der Kristallstruktur des Metalls untersucht. Ziel ist, ein makroskopisches Materialmodell basierend auf dem in Phase I entwickelten elastoplastischen Modell mit isotroper und kinematischer Verfestigung zu entwickeln, welches die Einflüsse der Risse in der Mikrostruktur wiedergeben kann. Hierzu muss jedoch zunächst die Mikrostruktur eingehend studiert werden.

Mikroriss in polykristalliner Mikrostruktur

Als Mikrostruktur liegt ein anisotropes hochgradig nichtlineares Kristallplastizitätsmodell vor. Um hier Aussagen über das Risswachstum treffen zu können, sind geeignete Methoden der elastoplastischen Bruchmechanik zu verwenden. Die Entstehung von Rissen ist eng mit der Dissipation mechanischer Arbeit verknüpft. Deshalb basieren die meisten Methoden zur Vorhersage der Rissentstehung auf thermodynamisch konsistenten Schädigungsmodellen. Diese sollten im hohen Maße netzunabhängig das Entstehungsgebiet des Risses liefern. Wurde ein Riss initiiert, so wird sich dieser in Abhängigkeit der äußeren Last, der Gefügestruktur, der Materialparameter und gegebenenfalls auch in Abhängigkeit weiterer vorliegender Risse stabil oder instabil ausbreiten. Bei einer instabilen Rissausbreitung versagt das gesamte Material. In der Literatur werden verschiedene physikalisch motivierte Risswachstumskriterien beschrieben, welche für den vorliegenden Dualphasenstahl mit experimentellen Daten abgestimmt werden müssen. Liegt ein stabiles Risswachstum vor, dann kann ein repräsentatives Volumenelement ermittelt werden. Im statistischen Mittel liefert das repräsentative Volumenelement, bei einer vorgegebenen Belastung, die gleiche effektive Materialantwort für unterschiedliche Kristallanordnungen und Risse. Eine Voraussetzung hierfür ist jedoch die Erweiterung bisher bestehender Homogenisierungsverfahren, um die Verschiebungssprünge an den Rissflanken berücksichtigen zu können. Mit der gewonnenen Materialantwort ist es möglich, ein mikromechanisch motiviertes effektives Materialmodell zu konstruieren, welches den Einfluss der Mikrorisse als Schädigung des Materials interpretiert. Solch ein makroskopisches Materialmodell ermöglicht dann auf struktureller Ebene reale Umformvorgänge zu simulieren.

Die vorgestellten und untersuchten Effekte des Teilprojektes müssen letztlich zusammengeführt werden.

Arbeitskreise

Veröffentlichungen

2016

- Beese, S.; Löhnert, S.; Wriggers, P.: Modeling of Fracture in Polycrystalline Materials. In: Formaggia, Luca, Pedregal, Pablo (Hrsg.): SEMA SIMAI special issue on extended discretisation methods, (2016), Berlin, New York, Heidelberg: Springer, akzeptiert

- Beese, S.; Beyer, F.; Blum, H.; Isik, K.; Kumor, D.; Rademacher, A.; Tekkaya, A.; Willner, K.; Wriggers, P.; Zeller, S.; Löhnert, S.: Simulation of Sheet-Bulk Metal Forming Processes with Simufact.forming using User-Subroutines. In: ESAFORM (Hrsg.): (2016), Nantes, Frankreich, akzeptiert

2015

- Zeller, S.; Beese, S.; Gerstein, G.; Isik, K.; Löhnert, S.; Nürnberger, F.; Wriggers, P.; Maier, H.; Tekkaya, A.: Möglichkeiten der simulativen Vorhersage von Temperaturentwicklung und Bauteilversagen infolge plastischer Deformation bei DP600 Bauteilen. In: Tekkaya, A. E.; Liewald, M.; Merklein, M.; Behrens, B.-A. (Hrsg.): Tagungsband zum 18. Workshop Simulation in der Umformtechnik & 3. Industriekolloquium Blechmassivumformung 2015 - DFG Transregio 73, (2015), Aachen: Shaker Verlag, S. 113-128

- Zeller, S.; Löhnert, S.; Wriggers, P.: Modelling thermoplastic material behaviour of dual-phase steels on a microscopic length scale. In: Proc. Appl. Math. Mech., 15(2015)1, S. 373 - 374

- Löhnert, S.: Stabilizing the XFEM for static and dynamic crack simulations. In: G. Zavarise, P. Cinnella and M. Campiti (Hrsg.): PAMM - Proc. Appl. Math. Mech., 15(2015)1, WILEY-VCH Verlag, S. 137-138

- Beese, S.; Löhnert, S.; Wriggers, P.: 3D Ductile crack propagation with the XFEM. In: G. Zavarise, P. Cinnella and M. Campiti (Hrsg.): PAMM - Proc. Appl. Math. Mech., 15(2015)1, WILEY-VCH Verlag, S. 747-748

2014

- Dr.-Jürgen-Ulderup-Preis. In: Preis für herrausragende Leistungen in der Promotion, (2014), veröffentlicht

- Lehmann, E.: Dr.-Jürgen-Ulderup-Preis. In: Dr.-Jürgen-Ulderup-Stiftung (Hrsg.): Preis für herrausragende Leistungen in der Promotion, (2014), veröffentlicht

- Lehmann, E.: Dr.-Jürgen-Ulderup-Preis. In: Dr.-Jürgen-Ulderup-Stiftung (Hrsg.): Preis für herrausragende Leistungen in der Promotion, (2014), Hannover: Dr.-Jürgen-Ulderup-Stiftung, veröffentlicht

2013

- Lehmann, E.; Faßmann, D.; Löhnert, S.; Schaper, M.; Wriggers, P.: Texture development and formability prediction for pre-textured cold rolled body-centred cubic steel. In: International Journal of Engineering Science, 68(2013), S. 24-37

- Faßmann, D.; Isik, K.; Zeller, S.; Beese, S.; Ben Khalifa, N.; Nürnberger, F.; Schaper, M.; Tekkaya, A.; Löhnert, S.; Wriggers, P.: Abbildung des Werkstoffverhaltens von ferritischem Stahl in numerischen Modellen zur Darstellung von Blechmassivumformprozessen bei zyklischen Belastungspfaden. In: M. Merklein, B.-A. Behrens, A.E. Tekkaya (Hrsg.): Tagungsband zum 2. Erlanger Workshop Blechmassivumformung 2013, (2013), S. 69-84

Vorträge

2016

- 08.03.2016: Löhnert, S.: A regularization technique for the XFEM: extension to finite deformations, inelastic material behaviour and multifield problems, GAMM Annual Workshop

- 27.04.2016: Kumor, D.: Simulation of Sheet-Bulk Metal Forming Processes with Simufact.forming using User-Subroutines, 19th ESAFORM Conference, Nantes, Frankreich

2015

- 31.01.2015: Zeller, S.; Löhnert, S.; Wriggers, P.: Modellierung der Temperaturentwicklung während der Blechmassivumformung unter Berücksichtigung der Mikrostruktur des Werkstoffes, Norddeutsches Mechanik-Kolloquium, Hannover, Germany

- 27.03.2015: Zeller, S.; Löhnert, S.; Wriggers, P.: Modelling the Thermoplastic Material Behaviour of Dual-Phase Steels on a Microscopic Length Scale and Deducing Corollaries for Material Models on a Macroscopic Length Scale, GAMM 2015, Lecce, Italy

- 06.05.2015: Beese, S.: Duktiler Rissfortschritt mit der XFEM, http://cfrac2015.sciencesconf.org/

- 13.05.2015: Löhnert, S.; Zeller, S.; Wriggers, P.: Modelling the Thermomechanical Behaviour of the Polycrystalline Microstructure of Dual-Phase Steels during Sheet-Bulk Metal Forming, ICM 2015, Karlsruhe, Germany

- 02.09.2015: Zeller, S.; Löhnert, S.; Wriggers, P.: Modelling the Thermoplastic Material Behaviour of Dual-Phase Steels on a Microscopic Length Scale and Deducing Corollaries for Material Models on a Macroscopic Length Scale, COMPLAS 2015, Barcelona, Spain

- 02.09.2015: Wriggers, P.; Zeller, S.; Löhnert, S.: Multiscale Analysis Applied to Material Modeling, COMPLAS 2015, Barcelona, Spain

- 10.09.2015: Beese, S.: Rissfortschritt in polykristallinen Materialien, http://x-dms2015.sciencesconf.org/

2014

- 11.03.2014: Beese, S.; Löhnert, S.; Wriggers, P.: Nichtlokale Modellierung duktiler Schädigung für elasto-plastische Materialien unter großen Deformationen, GAMM

- 11.03.2014: Zeller, S.; Löhnert, S.; Wriggers, P.: Modelling the temperature development during sheet-bulk-metal forming considering the microstructure of the material, GAMM 2014, Erlangen, Germany

2013

- 19.03.2013: Zeller, S.; Löhnert, S.; Wriggers, P.: Modelling the temperature development during sheet-bulk-metal forming using material isomorphism, GAMM 2013, Novi Sad, Serbia

- 04.09.2013: Zeller, S.; Löhnert, S.; Wriggers, P.: Modelling the temperature development during sheet-bulk-metal forming using material isomorphism, COMPLAS 2013, Barcelona, Spain

- 12.09.2013: Beese, S.; Löhnert, S.; Wriggers, P.: Modellierung von Rissen in elastoplastischen Materialien unter großen Deformationen, XFEM

- 01.10.2013: Beese, S.; Löhnert, S.; Wriggers, P.: Modellierung von Rissen in elastoplastischen Materialien unter großen Deformationen,