B4 - DLC-Werkzeugbeschichtung (Förderperiode 1)

Tribologische DLC-Beschichtungen in Kombination mit Oberflächenstrukturierungen für Umformwerkzeuge zur Erhöhung der Standzeit und Verbesserung der Prozessqualität

Projektstatus: abgeschlossen

Letztes Update: 11.07.2012

Mitglieder

- Prof. Dr.-Ing. Harald Meerkamm (bis 31.12.2020)

- Prof. Dr.-Ing. Kristin Paetzold (bis 01.04.2010)

- Prof. Dr.-Ing. Harald Meerkamm (bis 31.12.2020)

- Prof. Dr.-Ing. Kristin Paetzold (bis 01.04.2010)

- Prof. Dr.-Ing. Stephan Tremmel (bis 31.03.2021)

- Prof. Dr.-Ing. Sandro Wartzack (bis 31.03.2021)

- Dr.-Ing. Edgar Schulz (bis 30.06.2009)

- Dr.-Ing. Harald Hetzner (bis 31.08.2013)

Antragsteller

Projektleiter

Projektbearbeiter

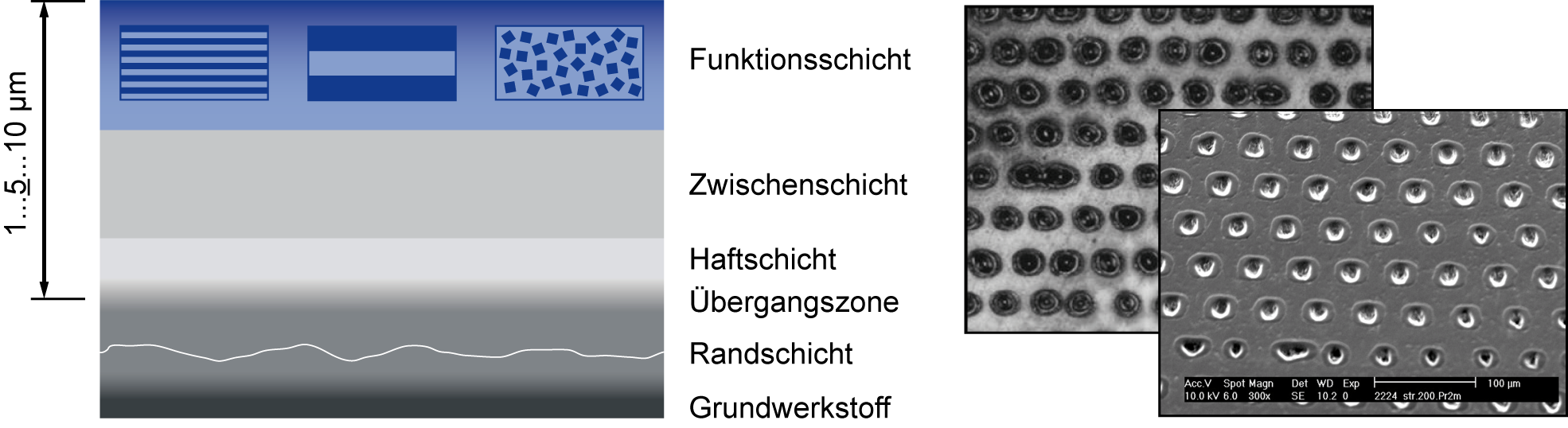

Umformwerkzeuge werden schon heute tribologisch, mechanisch und thermisch hoch beansprucht. Durch die Tendenz zu immer hochfesteren Werkstückwerkstoffen und komplexer geformten Bauteilen nehmen diese Beanspruchungen noch erheblich zu. Teilprojekt B4 soll u. a. dazu beitragen, die Reibung in Umformprozessen einzustellen und die Standzeit der Werkzeuge zu erhöhen. Hierzu werden zwei grundsätzlich vielversprechende Oberflächenmodifikationen, nämlich kohlenstoffbasierte PVD-/PACVD-Beschichtungen und Laserstrukturierung (Bild 1), synergetisch miteinander kombiniert. Dies umfasst die Entwicklung neuartiger bzw. Optimierung bekannter Schichtsysteme, die Entwicklung geeigneter Oberflächenstrukturen und die Entwicklung eines geeigneten Prozesses zur Kombination der beiden Verfahren. Ferner werden grundlegende Überlegungen zu einer systematischen Schichtentwicklung und -auswahl für Umformwerkzeuge angestellt. Wichtige, flankierende Maßnahmen der Schichtentwicklung stellen rechnerunterstützte Simulationen des jeweiligen tribologischen Kontakts unter Belastung sowie Modellversuche dar.

Bild 1: Typischer schematischer Aufbau eines kohlenstoffbasierten Schichtsystems (links) und Mikroskopaufnahmen laserstrukturierter Oberflächen (rechts).

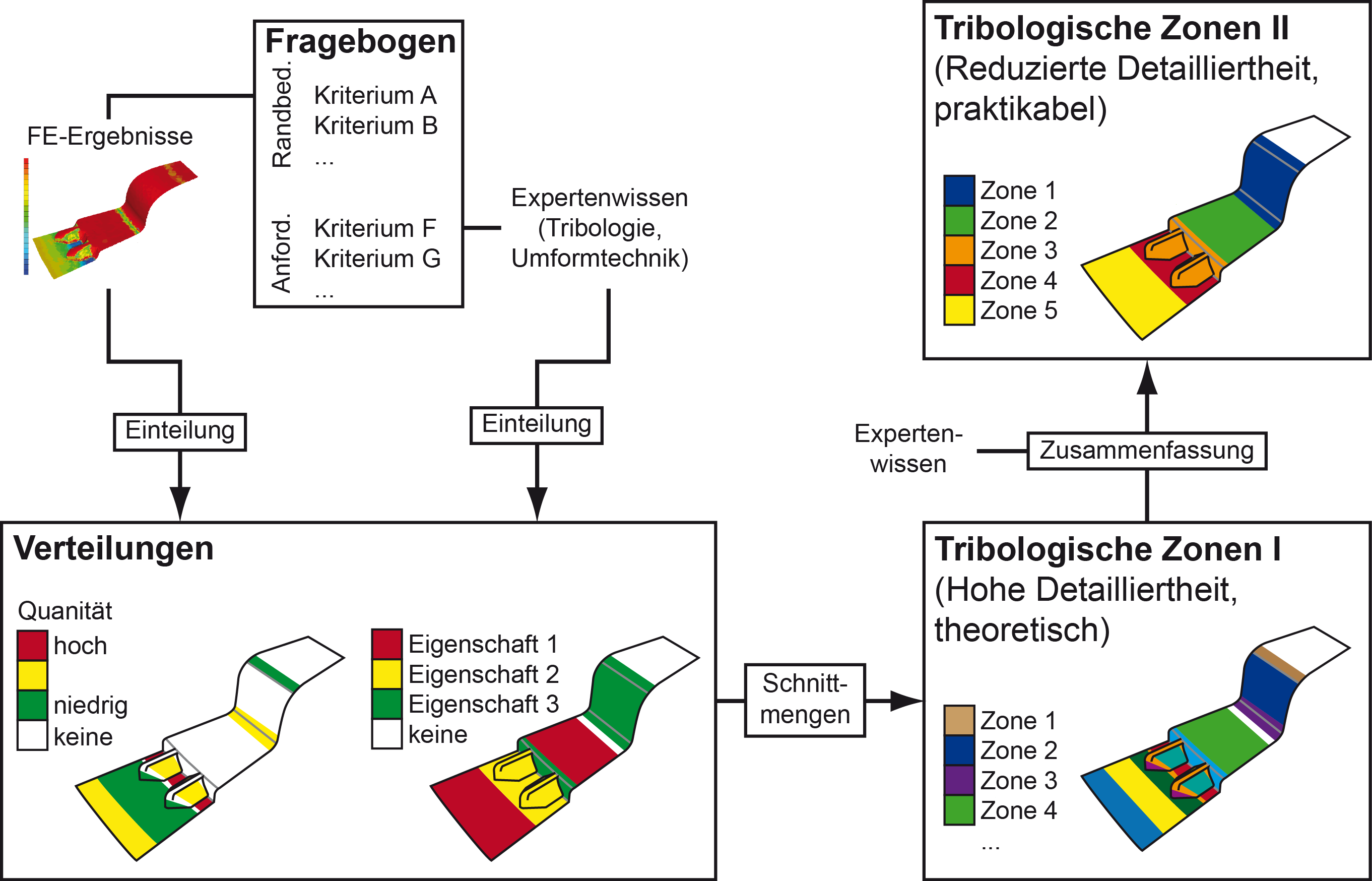

Für die Entwicklung von Beschichtungen und anderen tribologischen Maßnahmen relevante Anforderungen können bereits in den frühen Phasen der Werkzeug- und Prozessauslegung erhoben werden. Mit dem Ziel ein systematisches Vorgehen zu ermöglichen, wurde die Methodik der tribologieorientierten Systemanalyse entwickelt (Bild 2). Durch die Analyse verschiedener quantitativer (u. a. Flächenpressung, Relativgeschwindigkeit) und qualitativer (zu erwartende Verschleiß- und Schädigungsmechanismen) Größen, auf Basis von Simulationsdaten und Expertenwissen, können die Werkzeugaktivflächen in Zonen aufgeteilt werden, die zur vollständigen Erfüllung der Anforderungen unterschiedliche tribologische Maßnahmen erfordern. Die Funktionalität der Methodik konnte durch Anwendung auf Werkzeuge und Prozesse des SFB/Transregio 73 gezeigt werden. Anhand der hieraus abgeleiteten Anforderungslisten wurden aus der großen Gruppe der DLC-Beschichtungen erstrangig metallmodifizierte wasserstoffhaltige amorphe Kohlenstoffschichten, insbesondere wolframmodifizierte Varianten (a‑C:H:W), und zweitrangig reine wasserstoffhaltige amorphe Kohlenstoffschichten (a‑C:H) als Funktionsschicht ausgewählt.

Bild 2: Methodik der tribologieorientierten Systemanalyse zur zielgerichteten Erhebung von Anforderungen an die Oberflächentechnik in den frühen Phasen der Werkzeug- und Prozessauslegung.

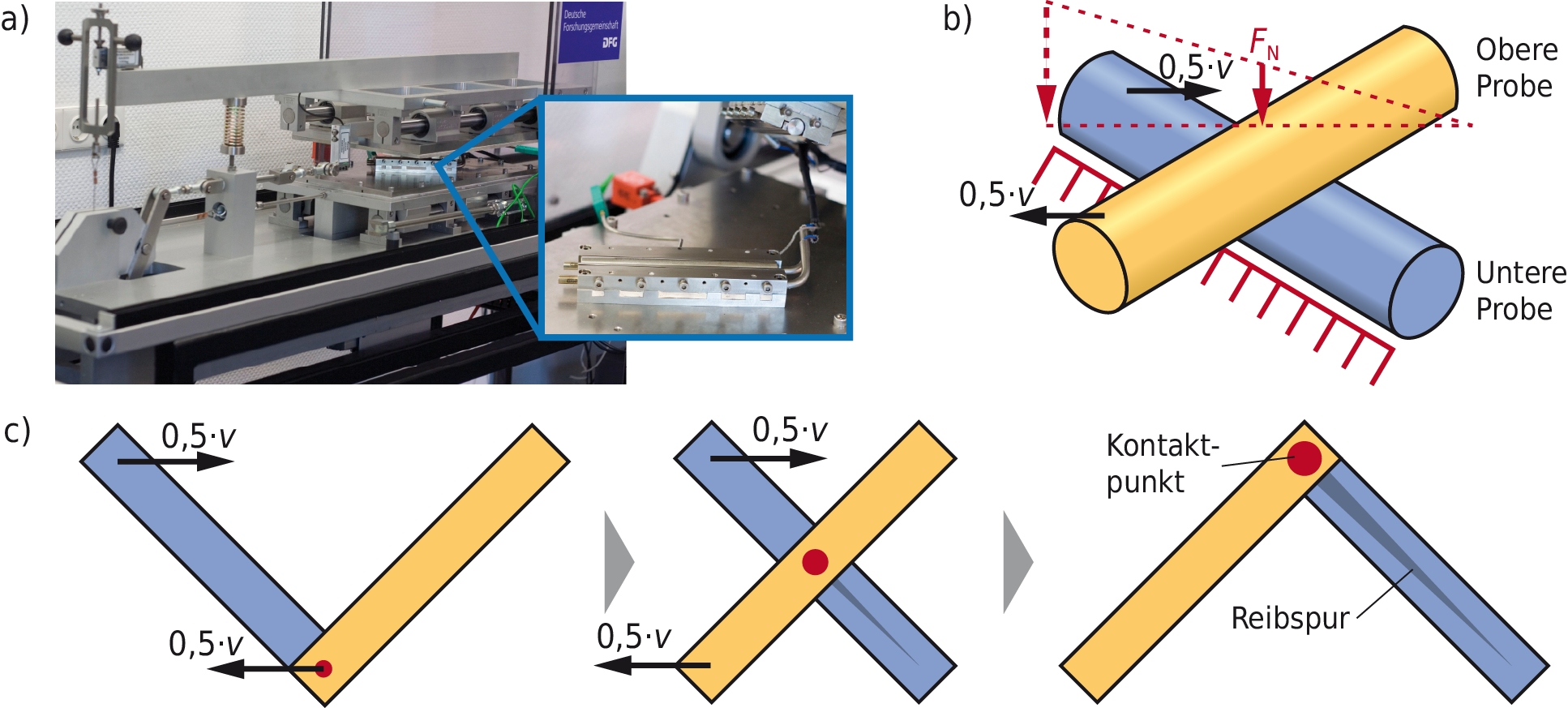

Da bislang nur wenig Wissen über das tribologisch-mechanische Verhalten amorpher Kohlenstoffschichten in hochbelasteten Gleitkontakten gegen Stahl vorhanden ist, wurden ein a‑C:H- und ein a-C:H:W-Schichtsystem umfangreichen vergleichenden Untersuchungen auf dem im Rahmen des SFB/Transregion 73 beschafften Load Scanner (Bild 3) unterzogen.

Bild 3: Load Sanner TE 69, Fa. Phoenix Tribology (a), Schema des Versuchsaufbaus (b) und der Versuchskinematik (c).

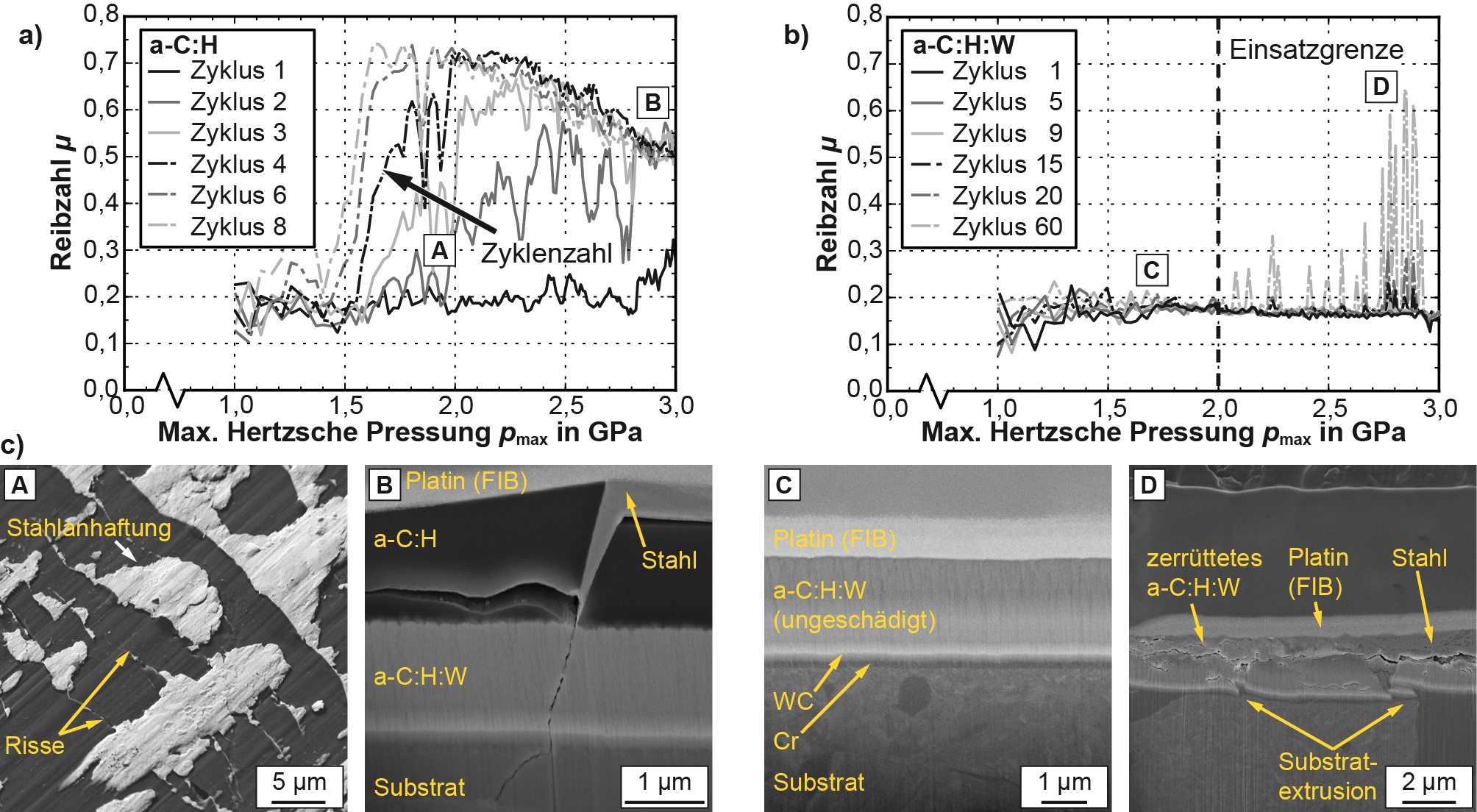

Der Verschleiß- und Schädigungsfortschritt in Abhängigkeit von Kontaktbeanspruchung und Zyklenzahl wurden durch eine systematische rasterelektronenmikroskopische Untersuchung der beanspruchten Schichtsysteme und gezielte Präparation mittels fokussierten Ionenstrahls (FIB) nachvollzogen. Wie in Bild 4 zu sehen ist, treten in der Einlaufphase auf den (für ihre geringe Adhäsionsneigung bekannten) DLC-Schichten lokale, wenige Mikrometer große Stahlanhaftungen auf, ehe eine mechanische Schädigung eintritt. Erst in den darauf folgenden Lastzyklen kommt es im Bereich der Anhaftungen durch lokale Spannungsüberhöhung zur Rissbildung und -ausbreitung. Das a‑C:H:W-Schichtsystem zeigt sich dabei deutlich schädigungstoleranter und dadurch höher beanspruchbar als das a‑C:H-Schichtsystem, das durch intensive Rissbildung rasch mechanisch versagt.

Bild 4: Reibverhalten eines a-C:H-basierten (a) und a-C:H:W-basierten Schichtsystems (b) im trockenen Gleitkontakt gegen Stahl auf dem Load Scanner sowie Beispiele der beobachteten Schädigungen (c).

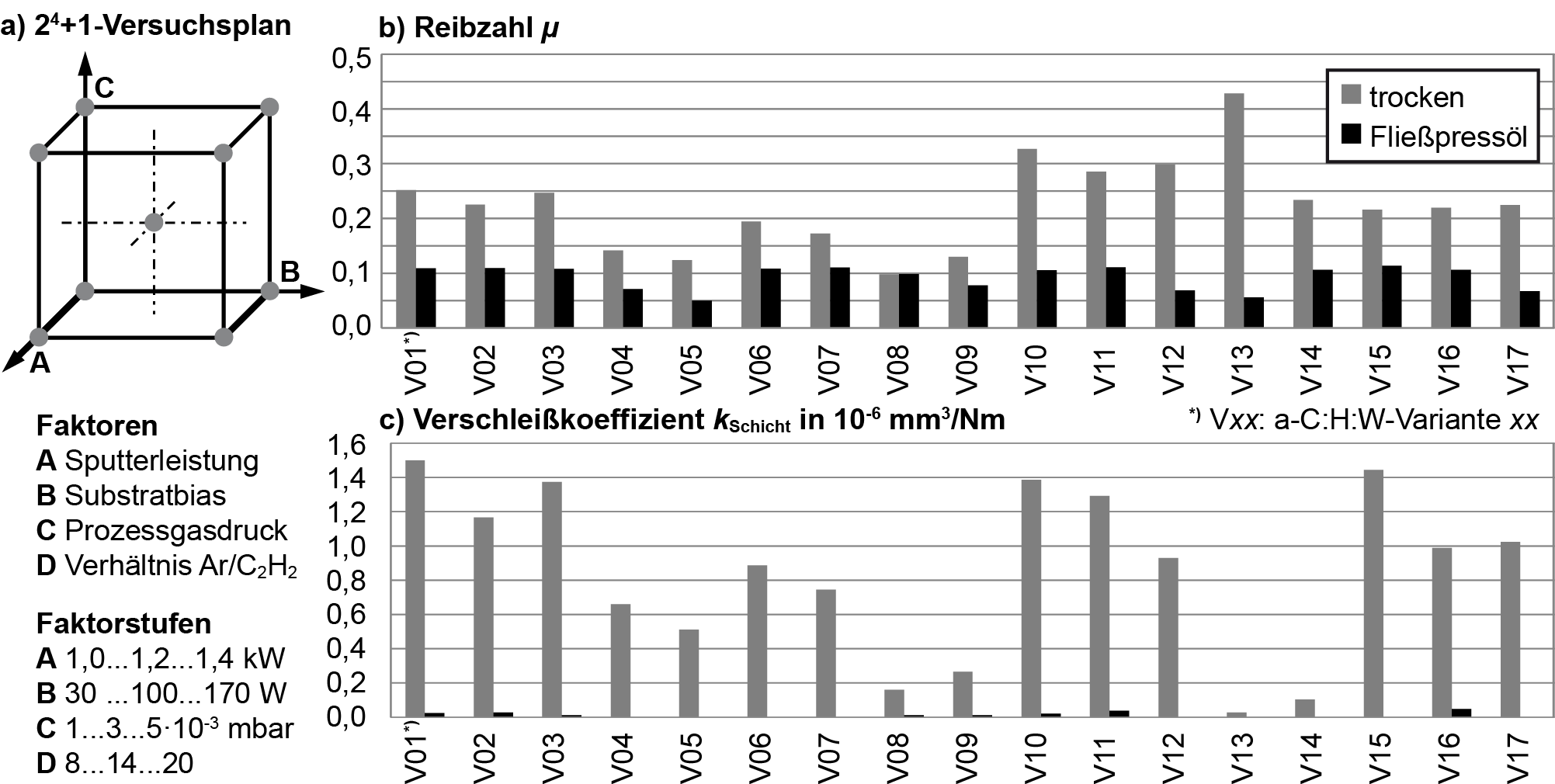

Aufgrund des deutlich besseren tribologisch-mechanischen Verhaltens von a-C:H:W, das bereits als Standardschichtsystem im trockenen Gleitkontakt gegen Stahl Pressungen von 2 GPa erträgt, wurde diese DLC-Variante zur Weiterentwicklung für die Blechmassivumformung ausgewählt. Für eine systematische Schichtentwicklung wurde auf Methoden der klassischen statistischen Versuchsplanung, insbesondere faktorielle Versuchspläne, zurückgegriffen. Da für eine wirkungsvolle Steuerung des Werkstoffflusses in der Blechmassivumformung gezielt angepasste lokale Reibeigenschaften des Kontakts Werkzeug/Werkstück essenziell sind, wurde auch untersucht, inwiefern a‑C:H:W-Schichtsysteme hierzu einen Beitrag leisten können. Als Ergebnis ist festzuhalten, dass sich die Reibzahl im trockenen Gleitkontakt gegen Stahl (100Cr6) zwischen 0,1 und 0,4 variieren lässt; unter Vollschmierung mit Fließpressöl lässt sich die Reibzahl zwischen 0,05 und 0,11 einstellen (Bild 5). Zugleich zeigt sich ein guter Verschleißwiderstand (trocken: 0,03∙10-6 mm3/Nm ≤ k ≤ 1,50∙10-6 mm3/Nm; unter Ölschmierung: k ≤ 0,05∙10-6 mm3/Nm). Bezüglich der trockenen Reibung konnte ein signifikanter Effekt (Signifikanzniveau α = 0,05) der Prozessparameter Gasverhältnis Ar/C2H2 und Gasdruck sowie einer Wechselwirkung aus Gasverhältnis und Biasspannung ermittelt werden. Auf die ölgeschmierte Reibung wirken sich vorrangig die Biasspannung, nachrangig Gasdruck und Sputterleistung, signifikant aus. Weitere Ergebnisse deuten darauf hin, dass sich trockene und ölgeschmierte Reibung zumindest in einigen Bereichen des erweiterten Prozessfensters über die gezielte Einstellung der signifikanten Parameter unabhängig voneinander einstellen lassen. Somit können a‑C:H:W-basierte Schichtsysteme hervorragend als Tailored Coatings für die Blechmassivumformung eingesetzt werden.

Bild 5: Vollfaktorieller Versuchsplan zur Abscheidung von a‑C:H:W-Varianten (a), sowie im Kugel-Scheibe-Versuch ermittelte Reibzahlen (b) und Verschleißkoeffizienten (c).

Arbeitskreise

Veröffentlichungen

2016

- Löffler, M.; Engel, U.; Schulte, R.; Gröbel, D.; Krebs, E.; Freiburg, D.; Biermann, D.; Stangier, D.; Tillmann, W.; Weikert, T.; Wartzack, S.; Tremmel, S.; Lucas, H.; Denkena, B.; Merklein, M.: Tribological measures for controlling material flow in sheet-bulk metal forming. In: Production Engineering, 10(2016), S. 459-470

2012

- Hetzner, H.; Tremmel, S.; Wartzack, S.: The Load-Scanning Test – Evaluation of a Universal Tribological Model Test in View of Sheet Bulk Metal Forming. In: Key Engineering Materials, 504(2012), doi:10.4028/www.scientific.net/KEM.504-506.981, S. 981-986

- Hetzner, H.; Tremmel, S.; Wartzack, S.: Amorphous Carbon Coatings for Locally Adjusted Tribological Properties in Sheet Bulk Metal Forming. In: Key Engineering Materials, 504(2012), doi:10.4028/www.scientific.net/KEM.504-506.969, S. 969-974

- Hetzner, H.; Tremmel, S.; Wartzack, S.: Failure mechanisms of a hydrogenated amorphous carbon coating in load-scanning tests. In: Surface and Coatings Technology, 206(2012)23, doi:10.1016/j.surfcoat.2012.05.077, S. 4864-4871

- Häfner, T.; Reg, Y.; Hetzner, H.; Schmidt, M.: Microstructuring tools for sheet bulk metal forming - a designated application for picosecond laser. In: Proc. 13th International Symposium on Laser Precision Microfabrication, 12.-15. Juni 2012, (2012), Washington, USA, S. 1-6

- Hetzner, H.; Tremmel, S.; Wartzack, S.: Failure mechanisms of a tungsten-modified hydrogenated amorphous carbon coating in load-scanning tests. In: Surface and Coatings Technology, 212(2012), doi:10.1016/j.surfcoat.2012.09.012, S. 46-54

- Wartzack, S.; Hetzner, H.; Tremmel, S.: Amorphe Kohlenstoffschichten für die Blechmassivumformung. In: ZWF, 107(2012)11, S. 793-794

- Hetzner, H.; Schaufler, J.; Pejic, G.; Tremmel, S.; Durst, K.; Wartzack, S.: Untersuchung des tribologisch-mechanischen Verhaltens amorpher Kohlenstoffschichten mittels Load Scanner. In: Materialwissenschaft und Werkstofftechnik, 43(2012), John Wiley & Sons, Ltd, S. 226-233

2011

- Hetzner, H.; Koch, J.; Tremmel, S.; Wartzack, S.; Merklein, M.: Improved Sheet Bulk Metal Forming Processes by Local Adjustment of Tribological Properties. In: J. Manuf. Sci. Eng, 133(2011)6, S. 061011

- Schaper, M.; Lizunkova, Y.; Vucetic, M.; Hetzner, H.; Opel, S.; Schneider, T.; Koch, J.; Plugge, B.: Sheet-bulk metal forming a new process for the production of sheet metal parts with functional components. In: Metallurgical and Mining Industry, 3(2011)7, S. 53-58

- Hetzner, H.; Tillmann, W.; Tremmel, S.; Herper, J.: Tribologische Dünnschichten für die Blechmassivumformung. In: Merklein, M.; Bach, F.-W., Tekkaya, A.E. (Hrsg.): 1. Workshop Blechmassivumformung, (2011), Bamberg: Meisenbach, S. 139-158

2010

- Wartzack, S.; Hetzner, H.; Röhner, S.: Sonderforschungsbereich/Transregio 'Blechmassivumformung' angelaufen(2010), Konstruktion 11/12-2010, S. 52, 62

- Wartzack, S.; Hetzner, H.; Röhner, S.: Neuer Sonderforschungsbereich/Transregio angelaufen(2010), Bd. 105. ZWF 9 (2010), S. 762

Vorträge

2012

- 14.03.2012: Hetzner, H.; Tremmel, S.; Wartzack, S.: The Load-Scanning Test – Evaluation of a Universal Tribological Model Test in View of Sheet Bulk Metal Forming, ESAFORM 2012, Erlangen

- 14.03.2012: Hetzner, H.; Tremmel, S.; Wartzack, S.: Amorphous Carbon Coatings for Locally Adjusted Tribological Properties in Sheet Bulk Metal Forming, ESAFORM 2012, Erlangen

- 25.04.2012: Hetzner, H.; Tremmel, S.; Wartzack, S.: Tungsten-modified hydrogenated amorphous carbon coatings providing tailored friction properties, ICMCTF 2012, San Diego, Kalifornien, USA

2011

- 05.05.2011: Hetzner, H.; Tremmel, S.; Wartzack, S.: Schaufler, J.; Durst, K.: Microstructural Analysis of the Failure Mechanisms of Amorphous Carbon Coating Systems in Load-Scanning Tests, ICMCTF 2011, San Diego, Kalifornien, USA

- 13.10.2011: Hetzner, H.; Tillmann, W.; Tremmel, S.; Herper, J.: Tribologische Dünnschichten für die Blechmassivumformung, 1. Workshop Blechmassivumformung, Erlangen, Germany

- 28.10.2011: Hetzner, H.; Tremmel, S.; Wartzack, S.: Development of a-C:H:W coatings using factorial design, Friction, Wear and Wear Protection, Karlsuhe