A6 - Funktionsorientiertes Prüfen (Förderperiode 1)

Strategien für das funktionsorientierte optische Prüfen umgeformter Präzisionsbauteile

Projektstatus: abgeschlossen

Letztes Update: 05.06.2012

Mitglieder

- Dr.-Ing. Peter-Frederik Brenner (bis 30.06.2010)

- Prof. Dr.-Ing. Prof. h.c. Dr.-Ing. E.h. Dr. h.c. mult. Albert Weckenmann (bis 31.12.2020)

- Dr.-Ing. Peter-Frederik Brenner (bis 30.06.2010)

- Prof. Dr.-Ing. Prof. h.c. Dr.-Ing. E.h. Dr. h.c. mult. Albert Weckenmann (bis 31.12.2020)

- Dipl.-Wirtsch.-Ing. Stefan Glissnik (bis 31.07.2010)

- Dr.-Ing. Özgür Tan (bis 30.09.2011)

- M. Sc. Zhengshan Sun (bis 31.05.2011)

- Dipl.-Ing. Dieter Norkauer (bis 31.12.2010)

- Dr.-Ing. Johannes Weickmann (bis 30.06.2011)

- Dr.-Ing. Elmar Garcia (bis 31.12.2010)

- Dr.-Ing. Wito Hartmann (bis 31.12.2014)

Antragsteller

Projektleiter

Projektbearbeiter

Präzisionsbauteile, die bisher spanend gefertigt wurden, werden aus wirtschaftlichen Gründen zunehmend durch umgeformte Blechbauteile substituiert. Dabei ist durch die Integration filigraner, funktionstragender Geometriemerkmale eine Reduktion der Teileanzahl erreichbar. Da einerseits dieselbe Genauigkeit wie bei spanend gefertigten Präzisionsteilen gefordert ist, andererseits mehr Geometrieelemente zu prüfen sind als beim Ursprungsbauteil, steigen die Anforderungen an die Prüfung. Daneben sind die Taktzeiten der Umformprozesse weitaus kürzer als bei spanender Fertigung, weshalb für eine wirtschaftliche Prüfung die bislang eingesetzten taktilen Koordinatenmessgeräte mit langer Messdauer durch optische Prüfverfahren ersetzt werden müssen. Dieses Teilprojekt betrachtet Strategien und Messtechnik für die Prüfung von Serienbauteilen, welche sich grundlegend von der Werkzeugprüfung unterscheiden.

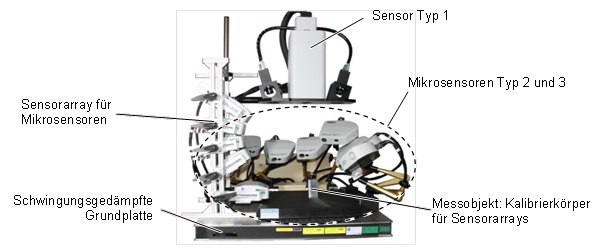

Die Streifenprojektion bietet angesichts der hohen Messgeschwindigkeit, der ganzheitlichen, flächenhaften, robusten Gestalt- sowie Form- und Lageerfassung besonders vorteilhafte Grundvoraussetzungen für die 100%-Prüfung in einer laufenden Serienfertigung. Allerdings entspricht die Streifenprojektion bislang den gleichzeitig zu erfüllenden Anforderungen der hochpräzisen Blechmassivumformteile mit feinen Nebenformelementen (gute Auflösung, großer Messbereich, kurze Mess- und Prüfzeiten, holistische Bauteilinformationen) noch nicht. Zudem weisen Streifenprojektionssysteme heute noch nicht die der Teilevielfalt angemessene Flexibilität auf. Daher wird hier ein Konzept für mehrskalige Multi-Komponenten-Streifenprojektionssysteme mit mehreren Messbereichen erarbeitet und getestet. Weiterhin werden angepasste Messprozesse und -strategien modelliert und simulativ optimiert.

Die holistische Bauteilprüfung wird gefordert, da umgeformte Präzisionsteile meist allseitig funktionale Strukturen aufweisen und daher zunächst separat gemessen, aber anschließend miteinander fusioniert werden müssen. Regeln für die Fusion der Teilaufnahmen – die aufgrund verschiedener Merkmalgrößen mit unterschiedlicher Auflösung gemessen wurden – zu holistischen Geometriemodellen für die ganzheitliche Auswertung der Form- und Lageabweichungen werden erarbeitet. Die funktionsgerechte Prüfung eines Bauteils erfordert auch geeignete Mess- und Auswertestrategien. Dazu werden zuerst funktionsgerechte Kriterien für die optische Inspektion ermittelt.

Trotz kurzer nutzbarer Messlängen bei direkt aus der Platine ausgeformten feinen Nebenformelementen in Platinenstärke müssen diese zur Prüfung von Form- und Lagetoleranzen sicher erfasst werden können. Bislang fehlende robuste Strategien zur Erfassung, Rekonstruktion und Auswertung dieser Geometrieelemente werden erarbeitet.

Das Ziel des TP A6 ist die Bereitstellung bislang fehlender Methoden und Strategien zur weitgehend taktzeitgerechten, bauteilangepassten und ganzheitlichen optischen Inspektion von hochpräzisen Blechmassivumformteilen mit feinen Nebenformelementen durch Streifenprojektionssysteme. Flexible, neuartige Sensorkonfigurationen werden experimentell erarbeitet. Bauteilgerechte Messprozesse sowie Positionier-, Ausricht- und Auswertestrategien werden modelliert, simuliert und optimiert. Daraus sind allgemeingültige Regeln in Leitfadenform abzuleiten und als Assistenzsystem bereitzustellen. In weiteren Förderphasen wird ein autonomes, selbstlernendes Prüfsystem zur In-line Regelung der Fertigungsprozesse untersucht. Dazu sind die Neukonzeption stufenlos skalierbarer, selbstkalibrierender Streifenprojektionssysteme und der Aufbau einer automatischen Auswertung der Messergebnisse vorgesehen.

Arbeitskreise

Veröffentlichungen

2016

- Matthias, S.; Loderer, A.; Koch, S.; Gröne, M.; Kästner, M.; Hübner, S.; Krimm, R.; Reithmeier, E.; Hausotte, T.; Behrens, B.: Metrological solutions for an adapted inspection of parts and tools of a sheet-bulk metal forming process. In: Production Engineering, 10(2016)1, DOI 10.1007/s11740-015-0647-2, S. 51-61

2015

- Landkammer, P.; Loderer, A.; Krebs, E.; Söhngen, B.; Steinmann, P.; Hausotte, T.; Kersting, P.; Biermann, D.; Willner, K.: Experimental verification of a benchmark forming simulation. In: Key Engineering Materials, 639(2015), S. 251-258

2014

- Loderer, A.; Hausotte, T.; Steinmann, P.; Merklein, M.; Landkammer, P.; Schneider, T.; Hildenbrand, P.: Development of a feature adapted measurement evaluation strategy. In: PTB open access repository (Hrsg.): MacroScale 2014 - Recent developments in traceable dimensional measurements, 10.7795/810.20150325P, (2014), Wien, S. 1-13

2012

- Ohrt, C.; Hartmann, W.; Kästner, M.; Weckenmann, A.; Hausotte, T.; Reithmeier, E.: Holistic measurement in the sheet-bulk metal forming process with fringe projection. In: scientific net (Hrsg.): Key Engineering Materials, 504(2012), Zurich-Durnten,Switzerland: Trans Tech Publications, S. 1005-1010

2011

- Weickmann, J.: Assistenzsystem für die Prüfung von Blechbauteilen mit Mehrkomponenten-Streifenprojektionssystemen unter Anwendung der „virtuellen Rückdeformation“(2011), veröffentlicht

- Weickmann, J.: Simulation-based determination of local optical probing uncertainty for fringe projection measurements(2011), San Francisco, S. 7864C1-C12

- Ohrt, C.; Kästner, M.; Reithmeier, E.; Weickmann, J.; Weckenmann, A.: Optische Inspektion von Blechmassivumformteilen und -werkzeugen mit feinen Nebenformelementen(2011), tm - Technisches Messen: Oldenbourg Verlag, S. 95 - 102

2010

- Weickmann, J.; Weckenmann, A.; Brenner, P.: Automatic, Task-Sensitive and Simulation-Based Optimization of Fringe Projection Measurements.(2010), Schweiz, veröffentlicht

2009

- Weickmann, J.; Brenner, P.; Weckenmann, A.: Reconstruction of noisy measured sharp edges at thin sheet metal components.(2009), veröffentlicht

- Weickmann, J.; Weckenmann, A.; Brenner, P.: Automatic, Task-Sensitive and Simulation-Based Optimization of Fringe Projection Measurement.(2009), veröffentlicht

Vorträge

2009

- 30.06.2009: Weickmann, J.: Automatic, task-sensitive and simulation-based optimization of fringe proejection measurements, St. Petersburg

- 13.10.2009: Weickmann, J.: A6: Strategien für das funktionsorientierte optische Prüfen umgeformter Präzisionsbauteile, Alsfeld