A4 - Inkrementelle Umformung

Grundlagenuntersuchungen und Verfahrensentwicklung zur Herstellung belastungsangepasster Bauteile mittels inkrementeller Blechmassivumformung

Projektstatus: abgeschlossen

Letztes Update: 29.09.2020

Mitglieder

- Prof. Dr.-Ing. Dr.-Ing. E.h. A. Erman Tekkaya (bis 31.03.2021)

- Prof. Dr.-Ing. Dr.-Ing. E.h. A. Erman Tekkaya (bis 31.03.2021)

- M. Sc. Sebastian Wernicke (bis 31.03.2021)

Antragsteller

Projektleiter

Projektbearbeiter

Übergeordnetes Ziel im Teilprojekt (TP) A4 ist die flexible Herstellung endkonturnaher und belastungsangepasster Funktionsbauteile mittels inkrementeller Blechmassivumformung (iBMU). Diese Technologie wurde in der zweiten Förderperiode mithilfe von analytischen, numerischen und experimentellen Untersuchungen dahingehend nutzbar gemacht, dass der Werkstofffluss beschrieben und kontrolliert gesteuert werden kann. Die identifizierten Wirkmechanismen bilden somit ein effizientes Instrument zur geometrischen Bauteilgradierung. Durch das Prinzip der Spannungsüberlagerung konnten zudem die Prozesskräfte beim Einbringen von Funktionselementen um bis zu 30 % reduziert werden. Im Falle höherfester Werkstoffe treten aber trotz dieser Kraftreduktion im finalen Kalibrierschritt weiterhin standzeitreduzierende Werkzeugbelastungen auf. Eine erfolgreiche Kalibrierstufe ist zur Einhaltung der geforderten Maßtoleranzen jedoch zwingend notwendig und unterstreicht damit den Bedarf nach weiteren Strategien zur Reduzierung der Werkzeugbelastung. Zur Verbesserung der Formfüllung beim Zahnformen wurden drei Ansätze entwickelt und erprobt:

- geometrische Anpassung des Ausgangsblechkörpers,

- angepasste Prozessstrategie mit Vorformschritt und

- modifizierte Werkzeug-Wirkflächen mit bionischen Strukturen (Kooperation mit TP B2 und TP B5).

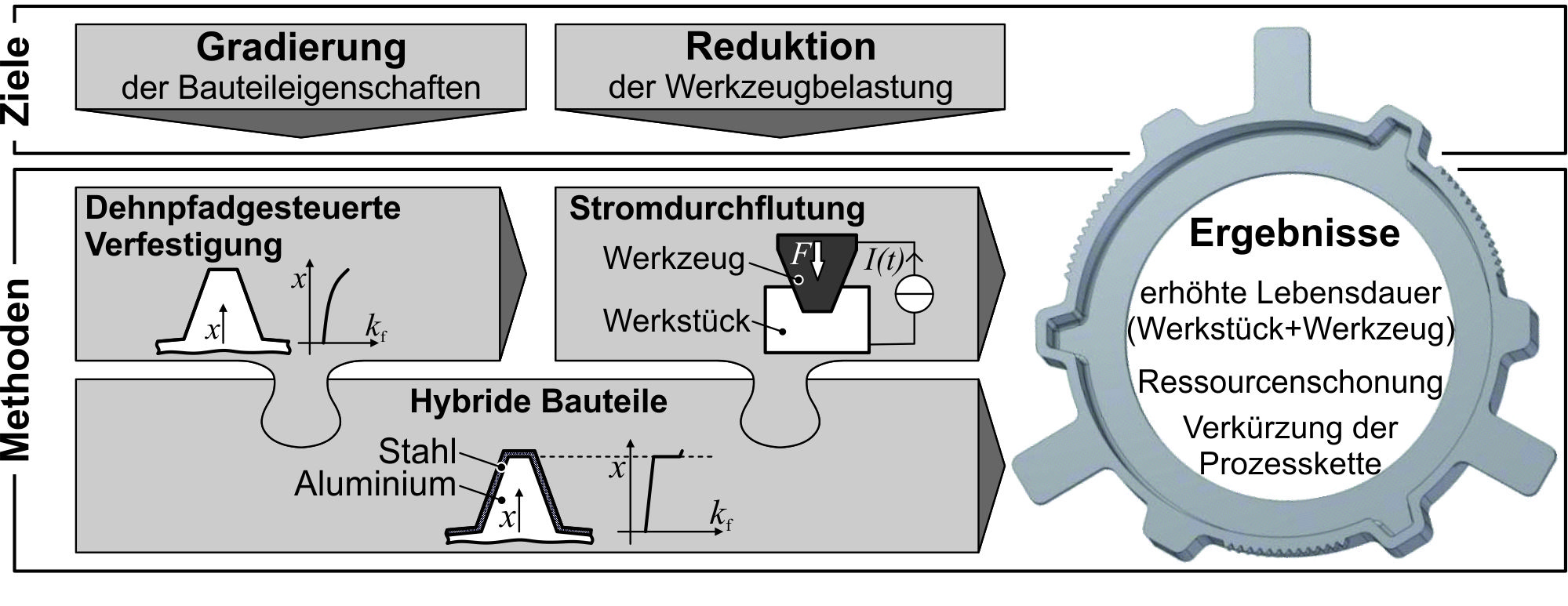

Neben einer weiteren Reduzierung der Prozesskräfte stellt die Gradierung der mechanischen Bauteileigenschaften das übergeordnete Ziel in der dritten Förderperiode dar. Hierdurch soll sowohl die Lebensdauer der Werkstücke wie auch die Standzeit der Werkzeuge gesteigert werden. Die Zielerreichung setzt die Beantwortung der nachfolgend abgeleiteten wissenschaftlichen Leitfragen voraus:

1. Die in der zweiten Förderphase entwickelten Prozessrouten ermöglichen die Herstellung von Bauteilen mit identischen Geometrien aber unterschiedlichen Formänderungsverteilungen.

→ Leitfrage AP1: Welche lokalen Festigkeitssteigerungen und –gradierungen können durch eine dehnpfadgesteuerte Gradierung der mechanischen Bauteileigenschaften erreicht werden?

→ Gegenwärtiger Stand AP1: Die numerisch untersuchten Prozesskinematiken können bereits beim Randaufdicken die maximale Formänderung im Randbereich einer Blechronde um ca. Δφmax = 35 % variieren. Die dabei identifizierten Lastwechsel führen dazu, dass das Verfestigungspotenzial der Werkstoffe nicht vollständig ausgenutzt werden kann. Während eine vollständige Ausnutzung bauteilseitig wünschenswert wäre, profitiert hiervon die maschinenseitig erforderliche Umformkraft.

2. Die gemeinsame Umformung geschichteter Blechronden aus unterschiedlichen Werkstoffen zu einem Bauteil wurde im Verlauf der zweiten Förderperiode prototypisch erprobt.

→ Leitfrage AP2: Wie beeinflusst die Umformung hybrider Bauteile den Stofffluss, die Prozesskräfte und das Gradierungspotential beim Aufdicken bzw. Einbringen von Funktionselementen.

→ Gegenwärtiger Stand AP2: Die betrachtete Hybridisierung beeinflusst den Stofffluss entsprechend der mit dünneren Stahlblechen einhergehenden Wandstärkenänderung Δs. Dies führt bei der hybriden Vorgehensweise zu einer lokal erhöhten Formänderung Δφmax. Die Gradierung der Festigkeitsverteilung wie auch das Leichtbaupotenzial der inkrementellen Blechmassivumformung konnte somit bereits gesteigert werden.

3. Durch eine prozessbegleitende, impulsartige Stromdurchflutung der Umformzone konnte im Rahmen von Vorversuchen eine Verringerung der Prozesskräfte um 20 % erzielt werden.

→ Leitfrage AP3: Welche maximale Kraftreduktion kann durch die Stromdurchflutung erreicht werden ohne einen Verlust der Kaltverfestigung im Werkstück hervorzurufen?

→ Gegenwärtiger Stand AP3: Durch eine lokale Beschichtung der Werkzeugoberfläche (B5) konnte die Stromdichte-verteilung in Bereichen erhöhter Formänderungsgeschwindigkeit konzentriert werden. Hierdurch konnte die Prozesskraft temporär um ca. 50 % verringert werden, ohne das sich die resultierende Härte signifikant reduziert.

Eine Übersicht der für die dritte Förderperiode vorgesehenen Forschungsinhalte ist nachfolgend dargestellt. Die dehnpfadgesteuerte Verfestigung wie auch der Einsatz hybrider Bauteile dienen der Anpassung der mechanischen Bauteileigenschaften an das in der Nutzungsphase auftretende Belastungskollektiv. Im Falle der Werkzeuge ist das Potenzial der Festigkeitssteigerung durch eine alternative Werkstoffauswahl oder dessen Konditionierung jedoch nahezu ausgeschöpft. Hier erfolgt daher eine Anpassung des Belastungskollektives an die gegebenen Belastungsgrenzen. Neben der prozessbegleitenden Stromdurchflutung der Umformzone dient auch hier der Einsatz hybrider Bauteile als Lösungsansatz.

Arbeitskreise

Veröffentlichungen

2021

- Wernicke, S.; Hahn, M.; Detzel, A.; Tillmann, W.; Stangier, D.; Lopes Dias, N. F.; Tekkaya, A.: Force Reduction by Electrical Assistance in Incremental Sheet-Bulk Metal Forming of Gears. In: Journal of Materials Processing Technology, 296(2021), Elsevier, S. 117194

- Wernicke, S.: Inkrementelle Blechmassivumformung belastungsangepasster Funktionsbauteile. In: Prof. Dr.-Ing. M. Kleiner (Hrsg.): Dissertation an der Fakultät Maschinenbau der Technischen Universität Dortmund, Dortmunder Umformtechnik, ISBN 978-3-8440-7980-7, 112(2021), Düren: Shaker Verlag, S. 196

2020

- Wernicke, S.; Hahn, M.; Tekkaya, A.: Fundamental Research and Process Development for the Manufacturing of Load-Optimized Parts by Incremental Sheet-Bulk Metal Forming. In: Lecture Notes in Production Engineering - Sheet-Bulk Metal Forming, (2020), Springer Nature Switzerland AG, akzeptiert

- Wernicke, S.; Hahn, M.; Tekkaya, A.; Gerstein, G.; Nürnberger, F.: Strain path dependency in incremental sheet-bulk metal forming. In: International Journal of Material Forming, (2020), DOI: 10.1007/s12289-020-01537-0, veröffentlicht

- Wernicke, S.; Hahn, M.; Tekkaya, A.: Herstellung Belastungsangepasster Funktionsbauteile Mittels Inkrementeller Blechmassivumformung. In: Extended Abstract in: Tagungsband des 23. Umformtechnischen Kolloquium Hannover – Innovationspotentiale in der Umformtechnik, 04. - 05. März, (2020), veröffentlicht

2019

- Wernicke, S.; Sieczkarek, P.; Gies, S.; Tekkaya, A.: Vorrichtung und Verfahren zur Randaufdickung eines Werkstückes. In: Europäische Patentanmeldung (Hrsg.): EP 3 498 394 A1, (2019), eingereicht

- Clausmeyer, T.; Nürnberger, F.; Gutknecht, F.; Isik, K.; Besserer, H.; Gerstein, G.; Wernicke, S.; Schulte, R.; Tekkaya, A.; Maier, H.: Analyse und Modellierung von Schädigung und Versagen in der Blechmassivumformung. In: 4. Workshop Blechmassivumformung : Umformtechnische Herstellung von komplexen Funktionsbauteilen mit Nebenformelementen aus Feinblechen, (2019), FAU University Press, eingereicht

- Wernicke, S.; Sieczkarek, P.; Gies, S.; Tekkaya, A.: Verfahren und Vorrichtung zur Verdickung des Randes eines Blechkörpers. In: Europäische Patentschrift (Hrsg.): EP 3 323 527 B1, (2019), akzeptiert

- Wernicke, S.; Gies, S.; Tekkaya, A.: Manufacturing of Hybrid Gears by Incremental Sheet-Bulk Metal Forming. In: Procedia Manufacturing, 27(2019), ELSEVIER, S. 152-157

2018

- Sieczkarek, P.; Wernicke, S.; Gies, S.; Tekkaya, A.: Inkrementelle Blechmassivumformung: Entwicklung einer neuen Fertigungstechnologie. In: wt Werkstattstechnik online, 108(2018), S. 679-685

- Sieczkarek, P.: Inkrementelle Blechmassivumformung. In: M. Kleiner (Hrsg.): Reihe: Dortmunder Umformtechnik, 99(2018), ISBN: 978-3-8440-6118-5: Shaker, veröffentlicht

- Gutknecht, F.; Clausmeyer, T.; Wernicke, S.; Gies, S.; Tekkaya, A.: Vorstellung eines Lastpfadindikators für die Blechmassivumformung. In: 19. Simufact RoundTable, 17.05.2018 in Marbung, (2018), veröffentlicht

2017

- Sieczkarek, P.; Wernicke, S.; Gies, S.; Tekkaya, A.: Incremental Sheet-Bulk Metal Forming – Overview on the development of a new forming technology. In: Proceedings of the 50 th ICFG Plenary Meeting, (2017), Shanghai, China, S. 196-205

- Sieczkarek, P.; Wernicke, S.; Gies, S.; Tekkaya, A.; Krebs, E.; Wiederkehr, P.; Biermann, D.; Tillmann, W.; Stangier, D.: Improvement strategies for the formfilling in incremental gear forming processes. In: Production Engineering – Research and Development, 11(2017), Springer, S. 623-631

- Gerstein, G.; Isik, K.; Sieczkarek, P.; Ewerth, J.; Tekkaya, A.; Clausmeyer, T.; Nürnberger, F.: MICROSTRUCTURAL CHARACTERIZATION AND SIMULATION OF DAMAGE FOR GEARED SHEET COMPONENTS. In: Journal of Physics: Conference Series 36th IDDRG Conference - Materials Modelling and Testing for Sheet Metal Forming 2–6 July 2017, Munich, Germany, 896(2017), veröffentlicht