B2 - Mikroelemente (Förderperiode 2)

Spanende Fertigung von Formwerkzeugen mit filigranen Strukturen für die Blechmassivumformung

Projektstatus: abgeschlossen

Letztes Update: 23.01.2017

Mitglieder

- Prof. Dr.-Ing. Dirk Biermann (bis 31.03.2021)

- Prof. Dr.-Ing. Dipl.-Inform. Petra Wiederkehr (bis 31.12.2020)

- Jun.-Prof. Dr.-Ing. Dipl.-Inform. Petra Kersting (bis 08.09.2015)

- Prof. Dr.-Ing. Dirk Biermann (bis 31.03.2021)

- Jun.-Prof. Dr.-Ing. Dipl.-Inform. Petra Kersting (bis 08.09.2015)

- Prof. Dr.-Ing. Dipl.-Inform. Petra Wiederkehr (bis 31.12.2020)

- Dipl.-Ing. Eugen Krebs (bis 31.12.2017)

Antragsteller

Projektleiter

Projektbearbeiter

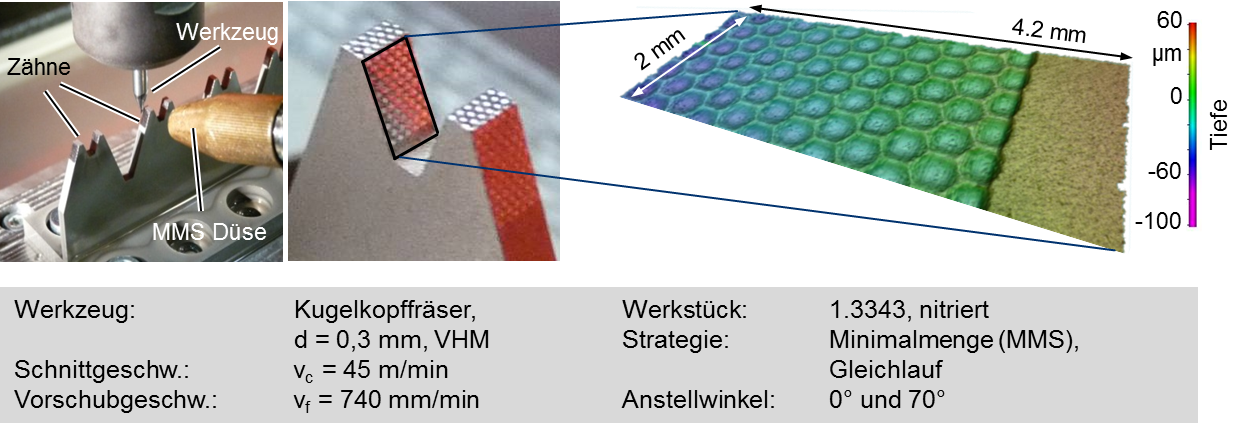

Im Teilprojekt B2 wird die Fertigung von Umformwerkzeugen für die Blechmassivumformung untersucht. Im Fokus stehen dabei die Herstellung von komplexen und filigranen Formelementen sowie eine funktionale Strukturierung der Umformwerkzeuge durch das Mikrofräsen. In der ersten Projektphase wurden grundlegende Untersuchungen zur Machbarkeit der Mikrozerspanung der gehärteten Schnellarbeitsstähle (> 60 HRC) mit Werkzeugendurchmesser von d ≤ 1 mm durchgeführt. Es konnte gezeigt werden, dass durch eine geeignete Wahl der Schnittparameter und Werkzeuge Formelemente bereits mit Werkzeugdurchmessern ab d = 0,2 mm prozesssicher gefertigt werden können. Aufbauend auf diesen Erkenntnissen wurde die Herstellung der bionischen Strukturen (siehe TP B5) optimiert, die bereits in ersten realen Umformversuchen erfolgreich eingesetzt werden konnten. Abbildung 1 zeigt hierzu ein strukturiertes Zahnwerkzeug für die inkrementelle Umformung (siehe TP A4).

Abbildung 1: Mikrofräsen von Oberflächenstrukturen auf realen Umformwerkzeugen

In der zweiten Projektphase werden die Grundlagenuntersuchungen sowie die Oberflächenstrukturierung weiter fortgeführt. Bei den Grundlagenuntersuchungen wird ein stärkerer Fokus auf die simulationsgestützte Prozessauslegung gelegt. Hierzu wird die geometrisch-kinematische Frässimulation für die Mikrozerspanung weiterentwickelt. Anhand von rein geometrisch zu berechnenden als auch aus der Kraftberechnung resultierenden Daten wird die Eingriffssituation analysiert und eine Bewertung eines NC-Programms durchgeführt. Abbildung 2 zeigt hierzu exemplarisch anhand von zwei NC-Bahnen aus einem NC-Programm zur Fertigung eines Stempels (siehe Abbildung 3) einige sich in der aktuellen Entwicklung befindenden Funktionalitäten der Simulation. Dargestellt wird zum einen die Spanungsdicke für die aktuelle Eingriffssituation als auch eine farbliche Kodierung der NC-Bahnen. In diesem Fall bezieht sich die Kodierung auf die Prozesskraft, deren Toleranzbereich anhand von experimentellen Untersuchungen definiert wurde. Grundsätzlich können sowohl maximale als auch über das gesamte NC-Programm gemittelte Werte, wie beispielsweise Prozesskräfte, Impulse, Zerspanvolumina, Eingriffswege, Eingriffszeiten oder Spanungsdicken berechnet und dargestellt werden.

Abbildung 2: Offline Bewertung des Prozesses anhand der simulierten Spanungsdicke und der farblichen Kodierung des NC-Programms hinsichtlich Prozesskraft

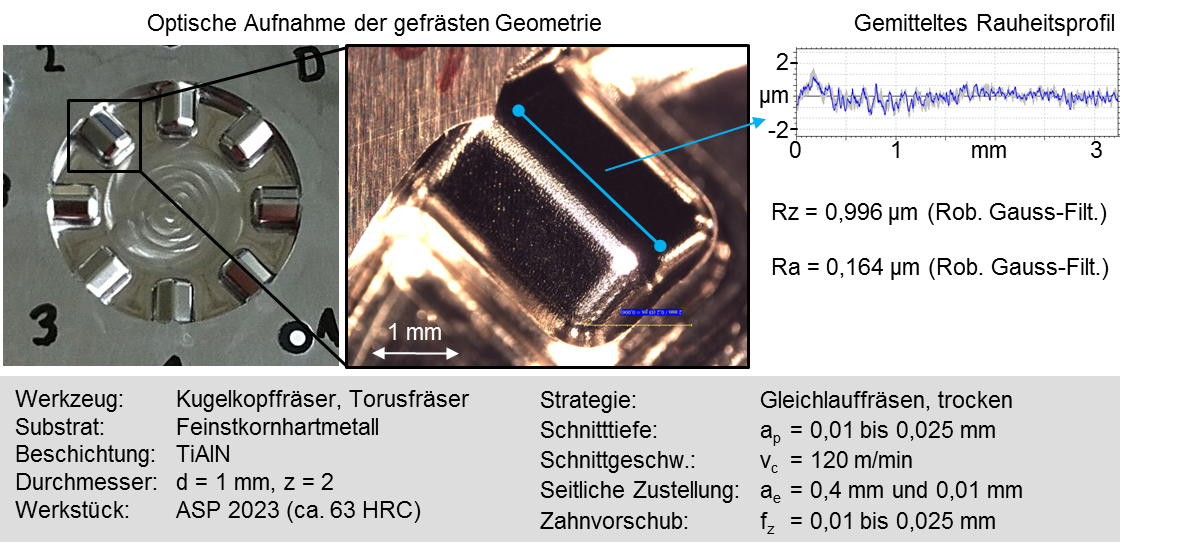

In Abbildung 3 wird das Fertigungsergebnis zu dem Stempel dargestellt. Die Schlichtbearbeitung aller Stempelsegmente konnte hierbei mit nur einem Kugelkopf- und einem Torusfräser durchgeführt werden. Dabei wurde eine Oberflächenrauheit von Ra < 0,2 µm über alle Stempelsegmente realisiert. Abweichungen bedingt durch den Werkzeugverschleiß konnten aufgrund einer geeigneten Schnittparameterwahl minimiert werden. Zudem ist auf der Funktionsfläche nahezu keine Gratbildung messbar, so dass eine Nachbearbeitung der Stempelsegmente nicht erforderlich ist.

Abbildung 3: Rauheitsprofil von mikrogefrästen Stempelsegmenten

In den Untersuchungen zur Oberflächenstrukturierung gilt es, das Spektrum der Strukturen zu erweitern und diese sowohl in Laborversuchen als auch realen Umformversuchen zu analysieren und zu bewerten. Verfolgt werden dabei zwei Ansätze. Zum einen wird in der Zusammenarbeit mit dem TP B5 die Fertigung der bionischen Strukturen analysiert, zum anderen werden eigene Strukturen entwickelt, die speziell an die Mikrofräsbearbeitung angelehnt sind und somit besonders effektiv gefertigt werden können.

Arbeitskreise

- Qualitätssicherung / Qualitätsmanagement (Förderperiode 2)

- Bauteileigenschaften und Funktion (Förderperiode 2)

- Werkzeuge (Förderperiode 2)

Veröffentlichungen

2016

- Kersting, P.; Gröbel, D.; Merklein, M.; Sieczkarek, P.; Wernicke, S.; Tekkaya, A.; Krebs, E.; Freiburg, D.; Biermann, D.; Weikert, T.; Tremmel, S.; Stangier, D.; Tillmann, W.; Matthias, S.; Reithmeier, E.; Löffler, M.; Beyer, F.; Willner, K.: Experimental and numcerial analysis of tribological effective surfaces for forming tools in Sheet-Bulk Metal Forming. In: Production Engineering, 10(2016)1, Springer, S. 37-50

- Löffler, M.; Engel, U.; Schulte, R.; Gröbel, D.; Krebs, E.; Freiburg, D.; Biermann, D.; Stangier, D.; Tillmann, W.; Weikert, T.; Wartzack, S.; Tremmel, S.; Lucas, H.; Denkena, B.; Merklein, M.: Tribological measures for controlling material flow in sheet-bulk metal forming. In: Production Engineering, 10(2016), S. 459-470

2015

- Kersting, P.; Krebs, E.; Odendahl, S.; Simone Carmignato; Filippo Zanini; Tobias Siebrecht: Analysing machining errors resulting from a micromilling process using CT measurement and process simulation. In: 4M/ICOMM15 Annoni, A.; Fassi, I.; Wiens, G.J; Dimov, S. (Hrsg.) (Hrsg.): Proceedings of the 4M/ICOMM2015 Conference, (2015), S. 137-140

- Landkammer, P.; Söhngen, B.; Loderer, A.; Krebs, E.; Steinmann, P.; Willner, K.; Hausotte, T.; Kersting, P.; Biermann, D.: Experimentelle Verifizierung eines Benchmark-Umformprozesses. In: Tekkaya, A. E.; Liewald, M.; Merklein, M.; Behrens, B.-A (Hrsg.): Tagungsband zum 18. Workshop Simulation in der Umformtechnik & 3. Industriekolloquium Blechmassivumformung 2015 - DFG Transregio 73, (2015), Aachen: Shaker Verlag, S. 91-110

- Landkammer, P.; Loderer, A.; Krebs, E.; Söhngen, B.; Steinmann, P.; Hausotte, T.; Kersting, P.; Biermann, D.; Willner, K.: Experimental verification of a benchmark forming simulation. In: Key Engineering Materials, 639(2015), S. 251-258

- Lucas, H.; Denkena, B.; Grove, T.; Krebs, E.; Kersting, P.; Freiburg, D.; Biermann, D.: Analysis of Residual Stress States of Structured Surfaces Manufactured by High-Feed and Micromilling. In: HTM Journal of Heat Treatment and Materials, 70(2015)4, S. 183-189

- Stangier, D.; Tillmann, W.; Krebs, E.; Kersting, P.; Biermann, D.; Hagen, L.: Wear Behavior of Bio-inspired and Technologically Structured HVOF Sprayed NiCrBSiFe Coatings. In: Surface and Coatings Technology, 280(2015), S. 16-26

- Tillmann, W.; Stangier, D.; Biermann, D.; Kersting, P.; Krebs, E.; Hagen, L.: Tribological investigation of bionic and micro-structured functional surfaces. In: Materialwissenschaft und Werkstofftechnik, 46(2015)11, S. 1096-1104

2014

- Krebs, E.; Kersting, P.: Improving the cutting conditions in the five-axis micromilling of hardened high-speed steel by applying a suitable tool inclination. In: Procedia CIRP, 14(2014), S. 366-370

- Biermann, D.; Kersting, P.; Odendahl, S.; Joliet, R.; Zabel, A.: Simulation der NC-Fräsbearbeitung – Multiskaliger Ansatz für eine effiziente und flexible Simulation147(2014)6, WB – Werkstatt und Betrieb, S. 78-81

- Kersting, P.; Krebs, E.; Baumann, J.; Joliet, R.; Odendahl, S.; Rausch, S.; Schweinoch, M.; Siebrecht, T.: Potentiale geometrisch-physikalischer Prozesssimulationen zur Modellierung und Optimierung spanender Fertigungsverfahren. In: Begleitband zum Fertigungstechnischen Kolloquium Magdeburg – Moderne Fertigungstechnologien zur Steigerung von Leistung, Qualität und Effizienz, (2014), S. 4: 1 - 12

2013

- Vierzigmann, U.; Schneider, T.; Koch, J.; Merklein, M.; Engel, U.; Hense, R.; Biermann, D.; Krebs, E.; Kersting, P.; Lucas, H.; Denkena, B.; Herper, J.; Tillmann, W.; Stangier, D.: Untersuchungen von Tailored Surfaces für die Blechmassivumformung mittels angepasstem Ringstauchversuch. In: Merklein, M.; Behrens, B. A., Tekkaya, A. E. (Hrsg.): 2. Workshop Blechmassivumformung, (2013), Bamberg: Meisenbach, S. 137-162

- Kersting, P.; Odendahl, S.: Higher Efficiency Modeling of Surface Location Errors by Using a Multi-scale Milling Simulation 9(2013), Procedia CIRP, S. 18-22

- Sieczkarek, P.; Kwiatkowski, L.; Tekkaya, A.; Krebs, E.; Kersting, P.; Tillmann, W.; Herper, J.: Innovative tools to improve incremental bulk forming processes. In: Key Engineering Materials , 554(2013), S. 1490-1497

- Biermann, D.; Krebs, E.; Steiner M.: Investigation of Different Hard Coatings for Micromilling of Austenitic Stainless Steel. In: Procedia CIRP, 7(2013), S. 246-251

- Krebs, E.: Mikrofräsen von funktionalen Oberflächenstrukturen in hochharten Arbeitsstählen. In: Biermann, D. (Hrsg.) (Hrsg.): Begleitband zum Fachgespräch zwischen Industrie und Hochschule „Zerspanen im modernen Produktionsprozess“, (2013), S. 189-199

Vorträge

2016

- 08.03.2016: Krebs, E.; Biermann, D.: Aktuelle Entwicklungen um Zerspanprozesse auf Hochleistungswerkstoffe einzustellen, Nürtingen

2015

- 11.05.2015: Tillmann, W.; Stangier, D.; Biermann, D.; Kersting, P.; Krebs, E.: Surface modification by means of multilayer systems and micromilling technology, Long Beach USA

2014

- 24.06.2014: Biermann, D.; Krebs, E.; Kersting, P.: Laserunterstütztes Mikrotiefbohren und Mikrofräsen zur Strukturierung von Oberflächen, 11. MST-Regionalkonferenz Dortmund

- 15.07.2014: Kersting, P.: Simulating Machining Processes Using Geometrical and Physically Based Models, CIRP RA Workshop, Gjovik, Norwegen

- 28.08.2014: Kersting, P.: Separation of Process and Machine Influences in Micro Milling – Experiments, Simulation and Metrology, CIRP General Meeting, CWG on Micro-Production Engineering, Nantes, Frankreich

2013

- 27.02.2013: Krebs, E.: Spanende Fertigung von Formwerkzeugen mit filigranen Strukturen für die Blechmassivumformung, Hagen

- 23.04.2013: Sieczkarek, P.; Kwiatkowski, L.; Tekkaya, A.; Krebs, E.; Kersting, P.; Tillmann, W.; Herper, J.: Innovative tools to improve incremental bulk forming processes, ESAFORM Conference 2013, Aveiro, Portugal

- 11.09.2013: Krebs, E.: Mikrofräsen funktionaler Oberflächenstrukturen in hochharten Arbeitsstählen, Dortmund

- 13.11.2013: Koch, J.: Untersuchung von Tailored Surfaces für die Blechmassivumformung mittels angepasstem Ringstauchversuch, Erlangen